Eagle in Autodesk Fusion 360

April 2023

Dieser Blog zeigt, wie mit der Integration von Eagle in Fusion 360 Mauern überwunden werden und die Leiterplattenentwicklung somit auf eine neue Ebene gehoben wird.

Eine valide Leiterplatte zu entwickeln und designen ist ein langwieriger Prozess. Dabei gestaltet sich die Zusammenarbeit zwischen den jeweiligen Konstruktionen (mechanische und elektronische) oft schwierig, da die Daten nur über Umwege in die jeweiligen Konstruktionstools integriert werden können. Das macht Änderungen oder Iterationen im Konstruktions- und Fertigungsprozess unnötig kompliziert, arbeits-, zeit- und somit kostenintensiv. Mit Fusion 360 hat Autodesk eine Plattform erschaffen, die die verschiedenen Bereiche, von der Idee bis zur Fertigung, miteinander verknüpft und alle Daten in einem 3D-Modell vereint.

Was bedeutet das jetzt speziell für die Entwicklung von Leiterplatten? Durch die Integration und Weiterentwicklung von Eagle in Fusion 360 wird der gesamte Bereich der Leiterplattenentwicklung auf eine neue Ebene gehoben. Die Elektronik ist nun direkt mit der mechanischen Konstruktion und der Fertigung auf einer Plattform verbunden.

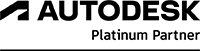

Aus einer losgelösten 2D-Leiterplatte

wird jetzt ein voll bestücktes referenziertes und integrierbares 3D-Modell.

Diese echte 3D-Leiterplatte, welche mit ihrem Schaltplan, ihrem komplexen Lagenaufbau und den auf ihr befindlichen 3D-Bauteilen verknüpft ist, kann jetzt problemlos in die mechanische Konstruktion integriert und auch referenziert werden.

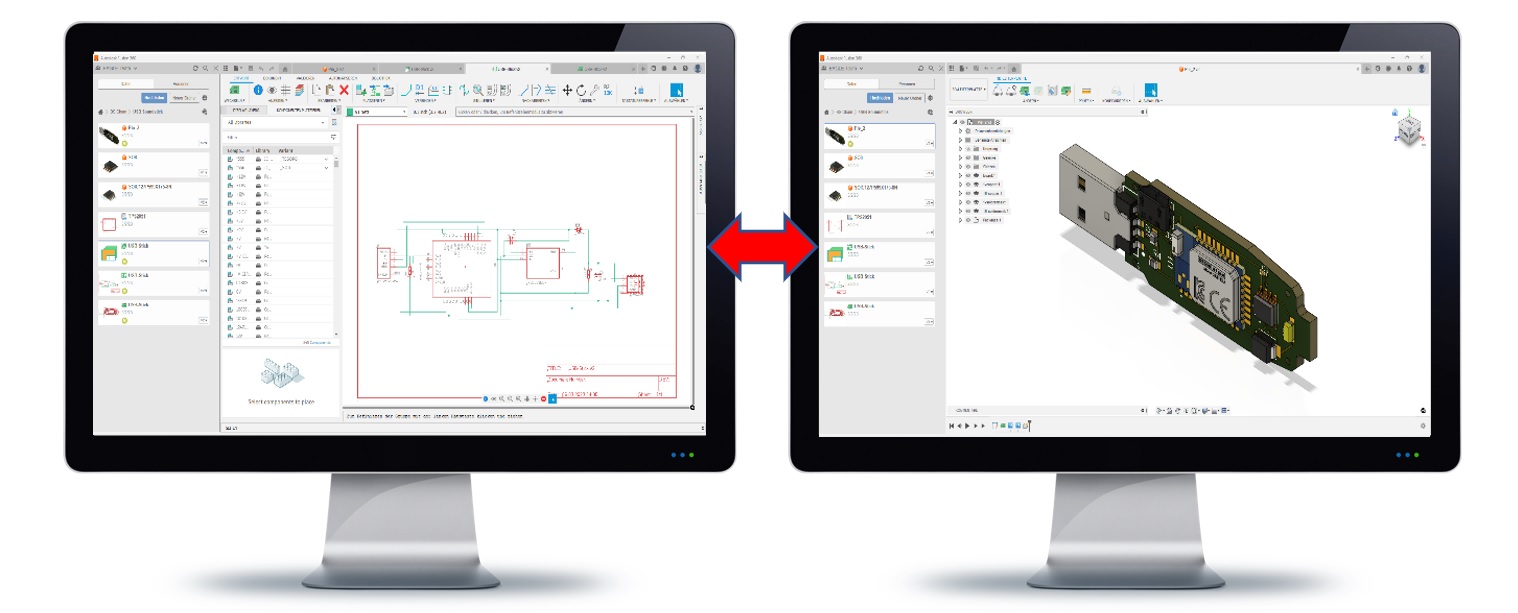

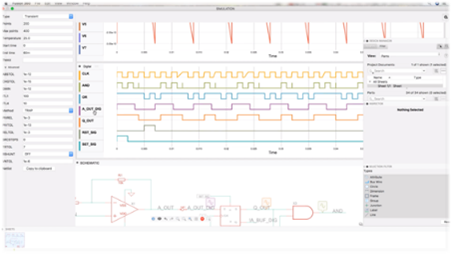

Somit sind passgenaue Leiterplatten und Kollisionsprüfungen sichergestellt. Mechanische wie elektronische Änderungen können damit schnell und ohne größeren Aufwand eingearbeitet werden. Für die Erstellung von PCBs stehen dem Benutzer eine Vielzahl von Tools und Bibliotheken zur Verfügung. Zur Validierung der Leiterplatte kann nicht nur der Electrical Rule Check (ERC) oder Design Rule Check (DRC) genutzt werden, sondern auch Simulationen wie die SPICE-Simulation, Elektronikkühlung und Signalintegrität. Durch einfaches Klicken auf eine Schaltfläche können die CAM-Daten (Gerber-, Bohr-, Baugruppendaten, ODB++) für die Leiterplattenherstellung erzeugt und ausgegeben werden.

Ihr Ansprechpartner

Vertrieb

Villingen-Schwenningen

+49 7721 88784-63