Fisk skal da produceres på land - med udviklingen og dokumentationen på plads

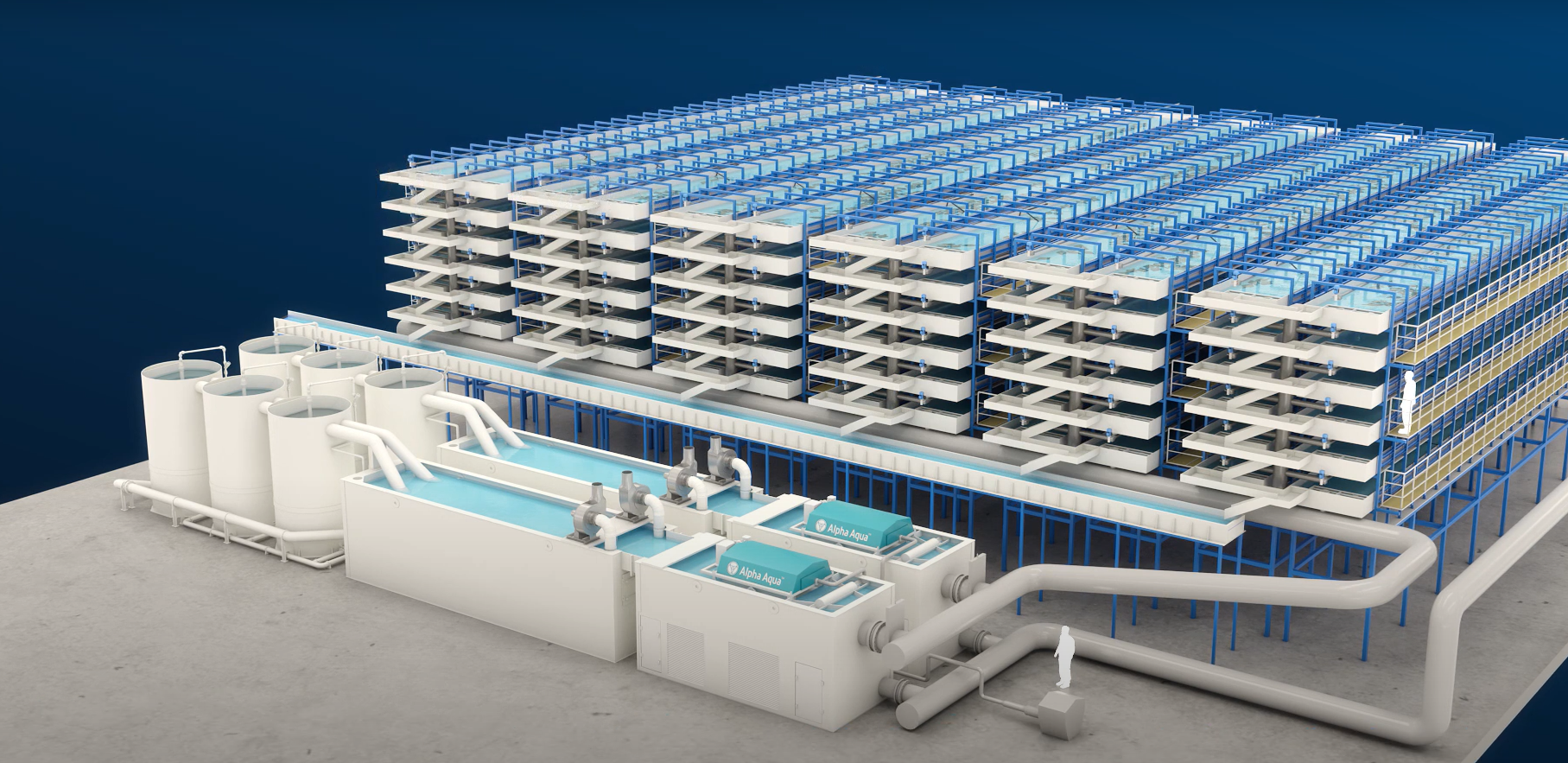

marts 2021Alpha Aqua i Esbjerg er en virksomhed, som producerer og bygger økologiske recirkuleringsanlæg til landbaseret fiskeproduktion i hele verden. Der er tale om modulære systemer, hvor delene bygges i Danmark, og som efterfølgende sendes ud til kunderne. Kerneproduktet er RAS (recirkulerende fiskeproduktionsanlæg).

Det er grøn teknologi, når det er bedst; men det kræver den optimale løsning. Det sker med hjælp fra NTI.

![]()

Udfordring

Alpha Aqua søgte en platform, hvor de både kunne konstruere og skabe dokumentation på deres mekaniske udstyr samt 3D-layout til design og dokumentation.

![]()

Resultat

Alpha Aqua kan disrupte markedet med deres løsninger, da det er fleksibelt og nemt at udvide løsningen med flere moduler, hvor de traditionelle betonkar er svære at ændre på.

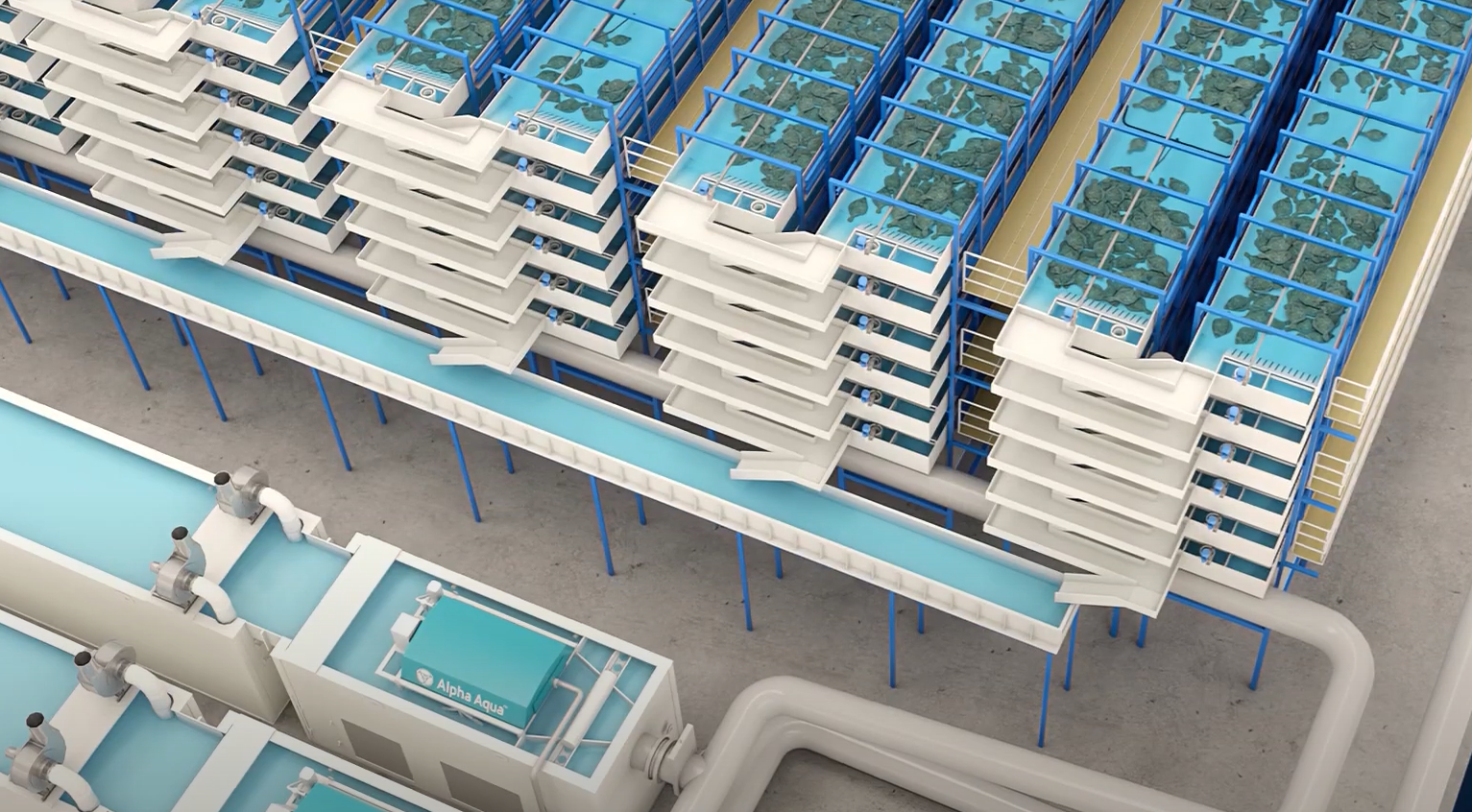

Fladfisk i flere etager

Nogle fisk (fx laks og ørreder) går i runde tanke, hvor man skaber en strøm, så de går op mod strømmen. Med fladfisk (helleflynder, pighvar osv.) er teknologien anderledes. De går i flade tanke (såkaldte raceways). Det er som et reolsystem med lange tanke, som er opdelt med 6-8 raceways placeret over hinanden med små fisk øverst og de største nederst. Efterhånden som de største fisk er klar til at blive taget ud til slagtning, rykker næste lag ned i systemet.

Beton kontra plast

Landbaserede fiskefarme kan udvikles i beton, som oftest med skjulte rørføringer. Alpha Aqua har valgt en anden tilgang. Her er der ingen skjulte rørføringer. Anlæggene står oven på gulvet, tankene er udført i miljørigtigt foodgrade PP-materiale, og anlægstiden er 5-10 gange hurtigere – og fleksibiliteten højere.

Mange fiskefarme købes i dag af professionelle investorer. Med et modulopbygget system kan man komme hurtigere i gang – og dermed få forrentet investeringen hurtigere. Et anlæg i beton skal være helt færdig, før man kan se et udbytte.

Også i Norge

Alpha Aqua har også leveret til Norge, som traditionelt er mere kendt for farme på vand. Blandt andet det norske havforskningscenter ved universitetet i Bergen – samt senest det arktiske universitet i Tromsø.

Det skyldes bl.a. behovet for farme til uddannelse af folk, som skal arbejde på fiskefarme, eller forsøg med foder, saltindhold, temperatur osv. Alpha Aquas løsninger er skalerbare. Det betyder, at man kan lave meget små – og meget store – løsninger.

|

Når man frembringer fisk til et måltid, kan det ske på flere måder: Traditionelt fiskeri med en fiskekutter Argumentet imod er, at det kræver brændstof, kan lave plastforurening, og man kan ødelægge havbunden, når man trækker hen over havbunden. Desuden kan traditionelt fiskeri ikke dække behovet for fisk. Derfor stammer mindst halvdelen af fiskeforbruget fra opdrættede fisk. Havbrug Fiskefarme på land Den ene er at lede vand ind og ud fra en naturlig kilde (fx et vandløb eller fjordvand). Den anden metode er den såkaldte RAS-teknologi, hvor man genbruger vandet, som fiskene går i. Her tilsætter man kun 3-5% vand, som primært mistes vis fordampning, og sludge-udskillelse. Herefter renser man vandet og tilfører ilt. Det er denne teknologi Aqua Alpha udvikler. Det giver en meget lille miljøbelastning, specielt hvis man kombinerer landbaserede fiskefarme med planteproduktion - også kaldt aquaponic -, hvor man kan anvende affaldsprodukterne til gødning. Hertil kommer, at den el, som anvendes til produktionen på farmene, kan komme fra grøn teknologi. |

NTI har udført 3D-scanning for Alpha Aqua

Når man skal projektere en fiskefarm i en eksisterende bygning, skal man naturligvis have et tegningsgrundlag. I den forbindelse har NTI udført en 3D-scanning for Alpha Aqua. Ifølge Anders Holberg er det en opgave, man med tiden vil udføre internt:

- Den teknologi synes vi ikke ser så svær ud, og det tror jeg, vi selv kan lære. Udstyret bliver billigere, og det bliver lettere at anvende. Det er klart en kompetence, som vil forsøge at få internt. Det er naturligvis primært i relation til eksisterende bygninger. Ved nye bygninger har vi et tegningsgrundlag.

Arbejd smartere – integrer systemerne

Man skal arbejde intelligent og smart med systemerne. Det er vigtigt at få integreret CAD-verdenen og ERP. Denne integration skal være så smertefri som mulig, siger Anders Holberg:

-Selv om der er tale om to forskellige IT-systemer, skal de kunne entrere op mod hinanden. Vi har vedtaget, at det er CAD-systemet, der føder alle varer. De bliver så overført til vores ERP-system. Her modnes dataene. De ting i kombination gør, at vi kan spore og styre indkøb. I dag foregår det semiautomatisk. Men målet er at gøre det automatisk, og det er muligt.

Vi er i gang med at implementere BIM 360 som en cloud-løsning, hvor vi kan placere dataene i skyen. Her vil eksterne kunne tilgå data, fx kunder eller eksterne leverandører.

Vores mål er, at vi kan bevæge os rundt i en 3D-verden sammen med vores kunder, da det er meget lettere at se på projektet sammen i 3D, hvor man har en langt bedre visuel effekt. Hvis man skal beskrivelse sig ud af det samme, er det uendeligt meget sværere.

For et år siden havde vi kun en licens til Inventor. Da vi i forbindelse med ansættelsen af endnu en ingeniør, skulle have endnu en licens, startede en proces, hvor vi så på, hvordan vi gerne ville have det. I den forbindelse kontaktede vi NTI. Det gjorde, at vi fik analyseret processen. Vi fik herefter et oplæg til, hvad vi havde brug for. Teknisk set er vi nu 80 % i mål.

"Man skal arbejde intelligent og smart med systemerne. Det er vigtigt at få integreret CAD-verdenen og ERP. Denne integration skal være så smertefri som mulig", siger Anders Holberg

"NTI TOOLS er ikke så synlige, men det sikrer, at der ikke laves fejl eller oprettes varer flere steder. Det bedste eksempel er måske, når vi har med skruer og bolte at gøre. Den samme bolt kan fint anvendes i såvel Inventor som Plant. Hvis ikke vi havde et værktøj til at holde styr på det, ville der blive oprettet én og samme vare med to forskellige varenumre i ERP-systemet. Det er et must, at der er styr på det".

Dialogen med din CAD-leverandør er vigtig

Alle parter er en del af løsningen. Det gælder såvel CAD-leverandøren som kunden.

- Vi skal alle være proaktive i processen. Når vi er klar i processen med Plant 3D, har vi nået en lille milepæl. I dag har vi nogle mål, hvor vi med Inventor tegner vores egne produkter. Den del foregår helt uden problemer. Her kan vi trække data ud, som kan eksporteres til vores ERP-system. Den anden del er Plant 3D. Dette program er igen delt i to: En P&ID-del og layout-del. I dette system er vi ved at bygge et system op med varenumre for alle de stumper, vi anvender. Rejsen er altså ikke slut, og købet af en softwareløsning er kun starten på en proces. Derfor er det vigtigt at sætte månedlig eller kvartalsvise møder op med sin leverandør for at gøre processen til en succes, slutter Anders Holberg.

Vil du vide mere?

Kontakt os i dag

Salgschef, Industridivisionen

+45 44 35 07 86