Moose Toys skaper fortryllende leker med Fusion 360

februar 2024Les hvordan Moose Toys bruker Fusion 360 til å designe prototyper for sin vellykkede leketøysserie, 'Magic Mixies'.

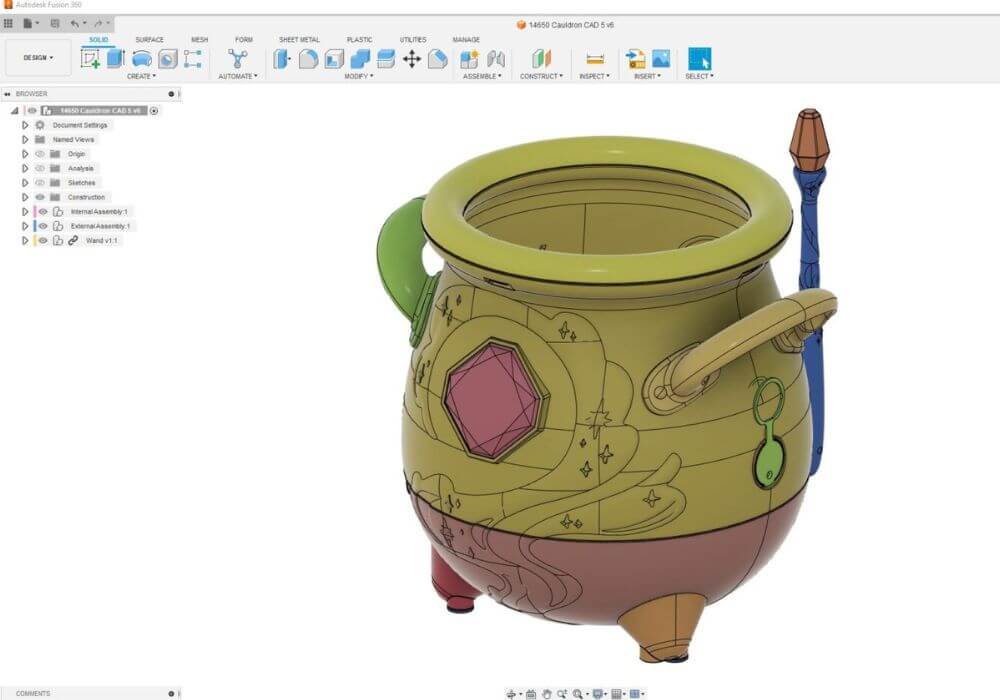

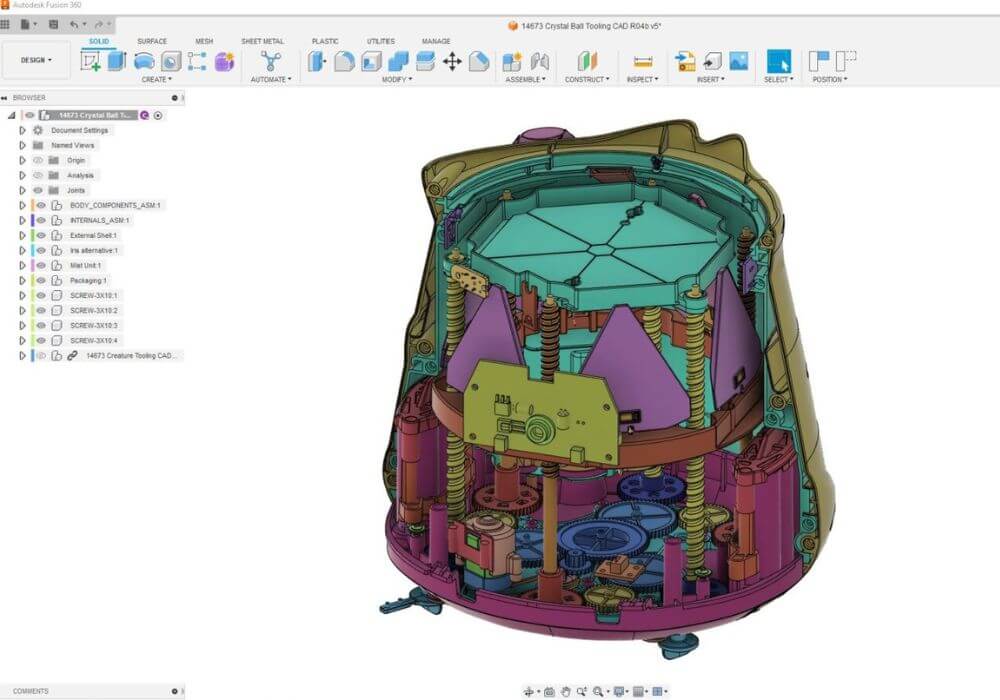

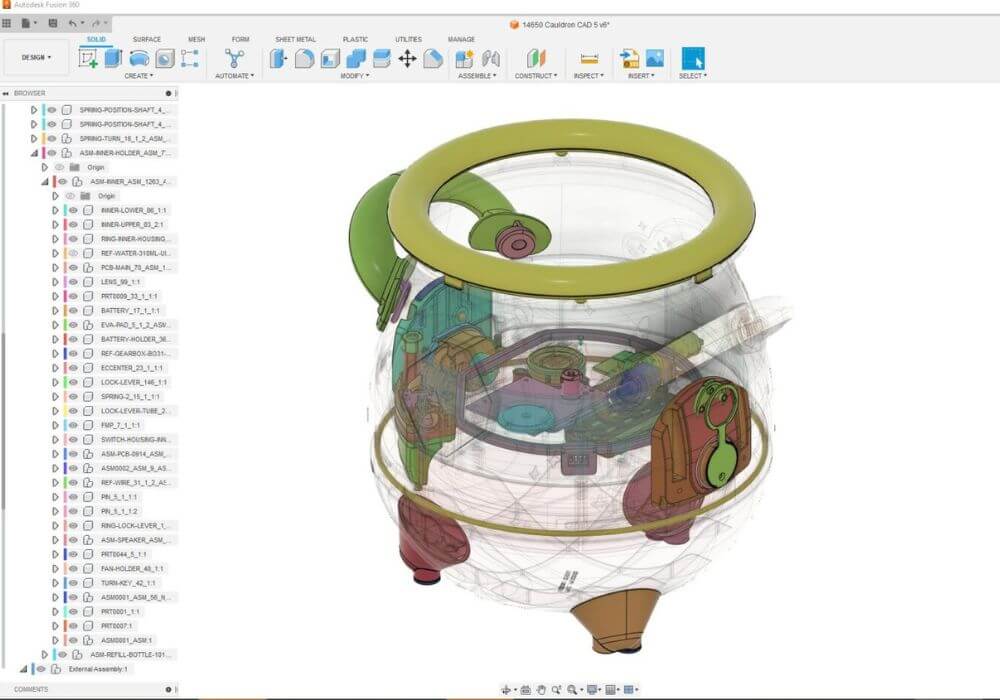

’Magic Mixies’ fra Moose Toys er ikke bare et leketøy. Det er en komplett opplevelse der barn kan utfolde sin indre veiviser. Med en lysende stav og litt magisk trylledrikk kan de kaste trolldom og fremkalle et mystisk kjæledyr fra en gryte eller krystallkule. Ekte tåke virvler opp, mens et plysjdyr dukker opp, til stor overraskelse og glede for barnet.

Det prisbelønte leketøyet ble imidlertid ikke skapt ved hjelp av magi. Trolldommen bak Magic Mixies var en ekstraordinær design- og produksjonsprosess drevet av Fusion 360 — helt ned til tåken som tyter ut for å skape et mystisk øyeblikk.

"Vi la mye arbeid i å utvikle den tåken, og det er noe som aldri har blitt gjort før," sier Carl Budd, Engineering Manager hos Moose Toys.

Rask utvikling uten å kompromisse med kvaliteten

Tåken var bare en del av en utrolig komplisert men rask utviklingsprosess for dette komplekse produktet. Designteamet brukte Fusion 360 til å gå fra konsept til en fungerende prototype i løpet av 3-4 måneder. Design og produksjon av de første Magic Mixies ble gjort tilgjengelig på bare 18 måneder – selv midt i en pandemi!

”Det var sannsynligvis det mest komplekse prosjekt vi noen gang har kjørt helt eksternt", sier Budd. "Vi gjennomførte alle designgjennomganger eksternt med våre globale teams. Det ga oss muligheten til å designe på en bedre måte i stedet for en silobasert tilnærming, slik vi hadde måttet gjøre om vi fortsatt hadde brukt SolidWorks.”

Elektronikken i Magic Mixies er imponerende i seg selv, fordi det er sjelden å se plysjleker kombinert med maskinvare. Det skapte samtidig en annen design- og ingeniørutfordring:

"Myke materialer er ekstremt vanskelige å modellere i CAD-programvare", sier Budd, og utdyper: "Fusion 360 ga oss helt nye muligheter, vi kunne allerede tidlig i prosessen legge til renderinger av våre tidligste interne modellene. For 'Mixies Crystal Ball' løste vi det ved å bruke formverktøyet og påføre etiketter og ting på overflaten av formen."

Bak kulissene: Design av leketøysprototyper

Ikke alt er lek og moro i leketøysindustrien. Konkurransen er hard. Produksjonshastighet er avgjørende for å ligge i forkant av trender og lunefulle forbrukerkrav, og ikke minst at også forfalskede produkter lurer rett rundt hjørnet. En effektiv design- og produksjonsprosess er derfor avgjørende når man skal realisere ideer og skape produkter som barn vil elske – og det hele i en rasende fart.

"Vår bransje er i rask bevegelse", sier Budd. "Det som er populært det ene året, er helt utdatert det neste og derfor må vi være ekstremt smidige. Hvert år er forskjellig, og vi jobber alltid med forskjellige produkter samt at vi også forbedrer det vi allerede har på markedet."

Fusion 360 er Moose Toys' nye design- og produksjonsplattform. Hoveddelen av selskapets designarbeid og prototyputvikling for mekaniske komponenter utføres i Melbourne i nært samarbeid med deres kontorer i Los Angeles og Storbritannia. Teamets typiske designprosess begynner med svært generelle konsepter fra det kreative teamet. Moose Toys' ingeniørteam involveres allerede tidlig for å sikre at ideen er realistisk når det gjelder materialer og prisnivå.

Siden markedet er i konstant utvikling er det avgjørende å ha både attraktivitet og etterspørsel fra både barn, foreldre og distributører i tankene når produktene skal designes.

Hands-on test av produktet

Med en ferdig prototype og funksjonaliteten på plass, presenterer teamet prototypen for ledelsen for tilbakemelding. Men den viktigste testen? Det er barna.

"Vi involverer mange barn som kommer inn på kontoret for å gjøre praktisk produkttesting for oss", sier Budd. – "Det er lurt å få den tilbakemeldingen også. Uansett hvor nøye du har tenkt gjennom hvordan et barn vil samhandle med noe du har designet, vil de alltid finne en ny måte å leke med det på."

Deretter løser designteamet eventuelle endringer, utfører de endelige sikkerhets- og forskriftskontrollene og fullfører prototypedesignet. Deretter sendes designfilene videre til filialene i Hong Kong og Kina for produksjon. Også her foregår det optimalisering av materialer, antall komponenter og beregninger av stykklister for å sikre best mulig pris før produktet kommer i butikk.

"Det er en stor fordel å kunne samarbeide i Fusion 360, spesielt siden vi er et globalt selskap", sier Budd. "Vi kan dele filene våre mellom alle kontorene våre i Australia, Hong Kong, Storbritannia, USA og mer."

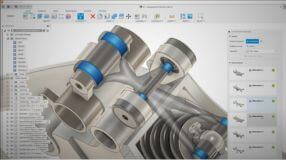

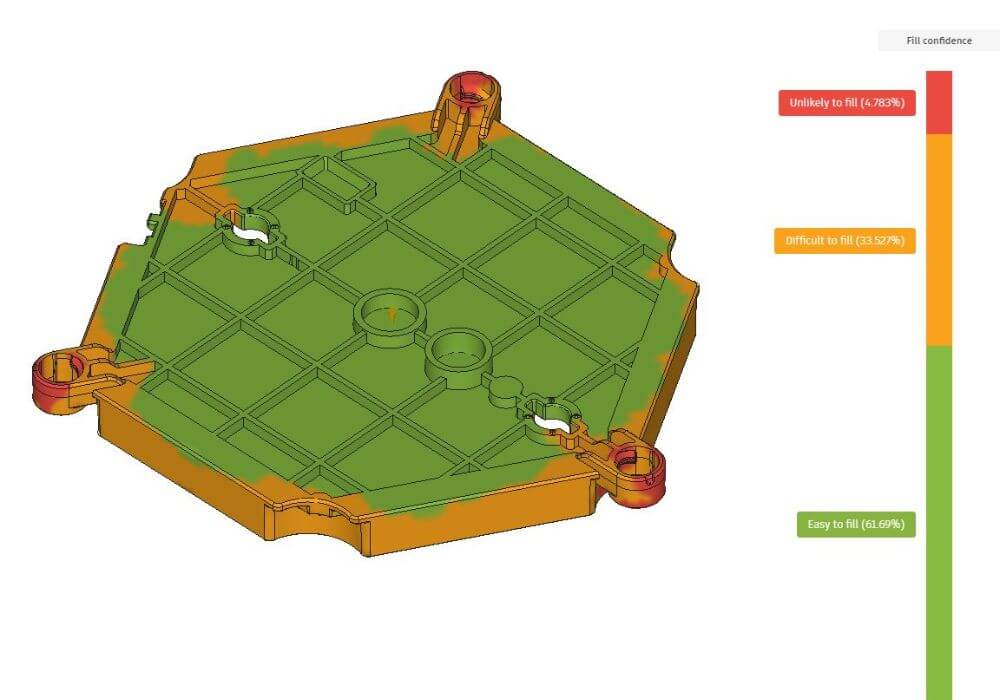

Produktdesign eller også produksjonsprosess er ikke avsluttet når et produkt kommer til fabrikkgulvet. Under produksjonen kan man for eksempel støte på et problem med en støpt del. Da er det enkelt å bruke analyseverktøyene for sprøytestøping og statisk stress i Fusion 360 for å raskt identifisere en løsning. Og selvfølgelig vil det også være flere tilbakemeldinger når leketøyet er ute i den virkelige verden.

"Selv når produktet er ute på markedet, overvåker vi nøye alle anmeldelser, tilbakemeldinger fra forhandlere og samtaler til kundeservice av alle slag," forklarer Budd. – "Det er ikke uvanlig at vi gjør raske endringer på produktet eller prøver å løse uforutsette utfordringer. "

Migrering av produktutvikling og produksjon til Fusion 360

Moose Toys er kjent for et avgjørende konkurransefortrinn: smidighet og innovasjon. I løpet av de siste ti år har dette blitt enda mer avgjørende for deres suksess, flere elektroniske komponenter og mekanismer krever rett og slett mer.

Carl Budd har i mange år jobbet med den praktiske designdelen av mekaniske elementer som inngår i de komplekse lekene. Da han begynte i firmaet for 6 år siden oppdaget han raskt hvor vanskelighetene fantes, nemlig i samarbeidet på tvers av avdelinger og land. Han opplevde varierende bruk av mange forskjellige programmer og innså raskt at det er kostbart. De fleste i teamet brukte SolidWorks til alt mekanisk designarbeid, og Budd selv hadde brukt programvaren de siste 12 årene i sitt tidligere arbeid med enheter for farmasøytisk industri. Andre designere brukte Rhino eller ZBrush for formene.

"Siden det ikke var mye fokus eller et dedikert ingeniørteam da jeg ble ansatt, var mye av arbeidet overlatt forskjellige og individuelle designteam" sier Budd. – "Vi ble ganske fort klar over at det var uhensiktsmessig og utfordrende. Vi hadde behov for at alle de forskjellige designerne kunne snakke og arbeide sammen. Forskjellige systemer og verktøy er et mareritt når man ønsker et samarbeid. Å prøve å importere filer fra for eksempel ZBrush til SolidWorks fungerer bare ikke med mindre du har betalt for dyre plugins og sånt."

Vekk fra silotenkning

Med et voksende team av nye produktutviklere og ingeniører ble lisensavgiftene for programvare og tilleggsmoduler kostbare. "Vi var blitt klar over at vi hadde behov for en bedre CAD-pakke” sier Budd. "Vi gjorde litt research, men ble ganske tidlig enige om at Fusion 360 gav oss det vi trengte»

Fusion 360 lar designere hos Moose Toys gå inn og bruke formverktøy til å forme dyr, actionfigurer og mer. Samtidig kan det mekaniske teamet ta den samme filen og bygge mekanismer og elektronikk som vil gå inn i leketøyet.

"Med Fusion 360 fikk vi både gode verktøy for våre designingeniører til å gjøre akkurat det vi hadde behov for, men i tillegg kunne vi også for eksempel simulere mekanisker og designe alle girkasser og tilkoblinger," sier Budd. "Med Fusion plattformen har vi også de riktige verktøyene for produktutviklere for å lage de nødvendige støpeformene."

Èn enhetlig platform

"Med Fusion 360 kan vi utføre flere funksjoner på én enhetlig plattform, og det har vært det viktigste for oss. Vi trenger ikke å bruke Rhino til skulpturering eller SolidWorks til mekanisk design. Vi kan gjøre det med samme programvare slik at alle kan jobbe med samme fil samtidig. Det er en stor fordel."

Etter mange års arbeid med SolidWorks og diverse programvare, har Moose Toys fullt ut opplevd fordelene ved å bytte til Fusion 360 – hele veien fra konsept- og elektronikkdesign til produksjon.

"Filhåndteringen og skylagringen i Fusion 360 sentraliserer alt for oss, i stedet for silobasert CAD-programvare på hvert kontor der vi måtte prøve å koble til helt uten å ha kontroll eller revisjonsstyring på plass", sier Budd. "Nå har vi alt på ett sted, slik at alle vet hvor finner den nyeste versjonen av et bestemt design."

"Vi har samtidig hele revisjonshistorikken tilgjengelig," fortsetter han, "Folk kan enkelt slå opp og finne et tidligere design hvis de vil låne noen designfunksjoner eller en eldre OEM-komponent. Det er kjempefint å få den muligheten."

Ytterligere fordeler med Fusion 360 er at det finnes mange gode verktøy, brukervennligheten og fleksibiliteten til å kunne benytte individuelle funksjoner og roller på tvers av Moose Toys-teamene. Med innføringen av designregler kan hver designer enkelt kan vurdere veggtykkelser eller hvordan radier påvirkes av plaststrømmen under injeksjonsprosessen. Ingeniøravdelingen bruker Product Design Extension med en rekke verktøy for plastdesign, som er svært nyttige, ifølge Budd. KeyShot-pluginmodulen for Fusion 360 er også nyttig for gjengivelse. Selve Fusion 360-plugin-modulen for Esko involverer emballasjedesignteamet.

Med Moose Toys' ønske om å gjøre barna "Superhappy", bidrar Fusion 360 til å gjøre ting litt enklere.

|

Denne artikkelen er fra Autodesk.com. Den er i ettertid redigert og oversatt til norsk. Den opprinnelige teksten finner du her. |